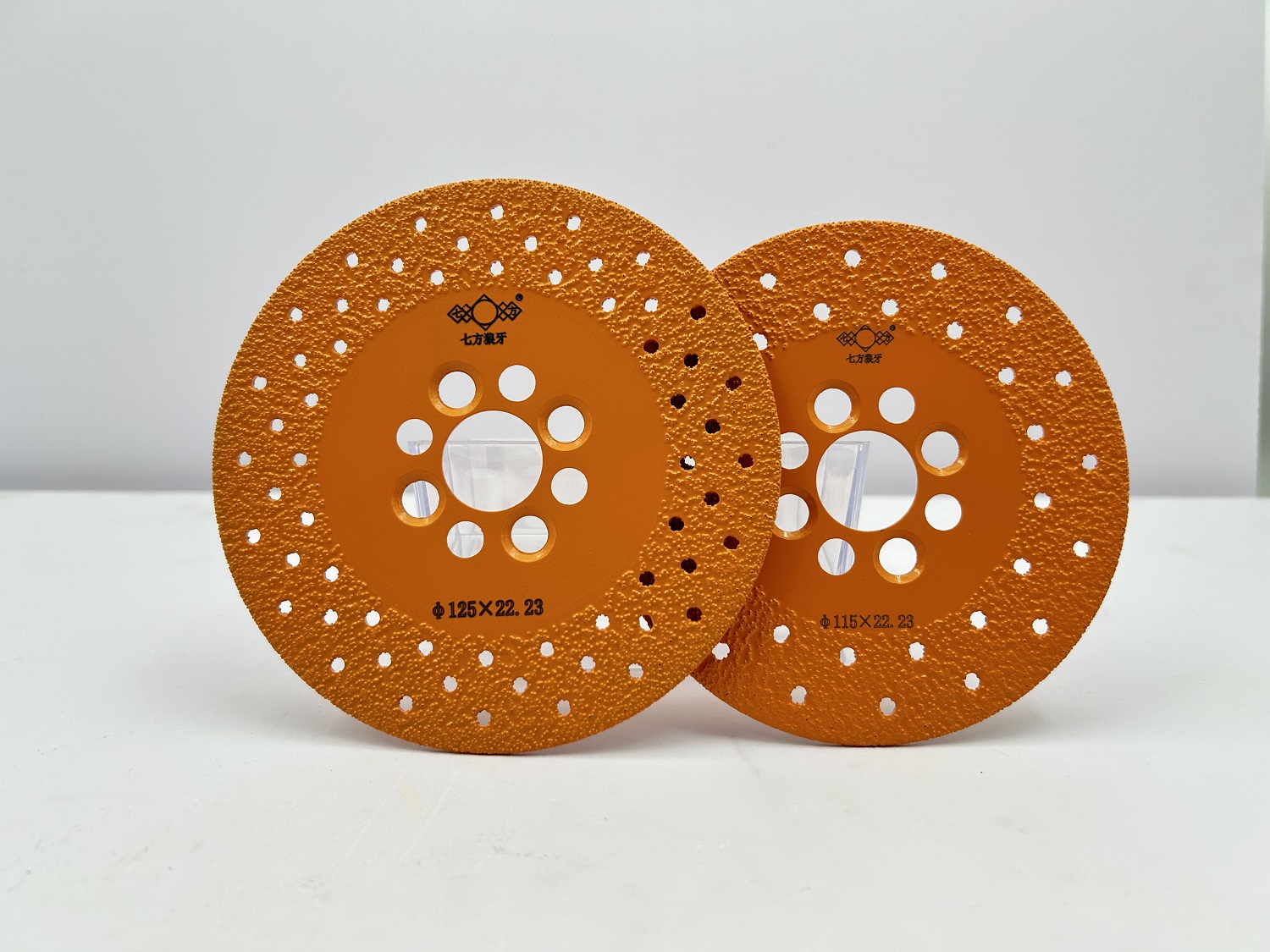

真空钎焊金刚石石材切磨片 产品特性与优势 • 切磨两用 • 可用于切割打磨花岗岩、大理石、陶瓷等硬脆性材料 • 多孔设计:有效降低切磨时噪音、排屑散热 • 金刚石砂覆盖度高:工作稳定更耐用、切磨锋利、提高工作效率

双面满天星磨片 材质:45#钢基体一体加工成型、精选优质金刚石颗粒;性能:减震专利产品,抗折强度高、磨削锋利、高效稳定、使用寿命长等优点,可取代普通磨料磨盘;匹配设备:气动角磨机、电动角磨机、智能打磨机器人;加工对象:灰口铸铁、球墨铸铁、陶瓷、石材及硬脆性复合材料。

免费服务热线

18697382878

金刚石工具的真空钎焊工艺和烧结工艺在原理、工艺条件及产品性能上存在显著差异,以下是具体对比分析:

一、核心区别

1.结合原理

真空钎焊:通过钎料(如银基、铜基合金)在真空环境下熔化,填充金刚石与金属基体的间隙,冷却后形成冶金结合。烧结工艺:将金刚石与金属粉末混合后,在高温下加压,使粉末颗粒间通过扩散形成固态冶金结合。

2.工艺条件

真空钎焊:需真空环境(防止氧化),温度一般低于钎料熔点(约800-1200℃),无需加压。烧结工艺:可在常压或加压(如热压、等静压)下进行,温度通常高于金属粉末熔点(1000-1500℃),需控制压力和保温时间。

3.设备与成本

真空钎焊:依赖真空炉,设备投资大,工艺控制严格(如温度、真空度),适合高精度、批量生产。烧结工艺:设备相对简单(如电炉、压机),成本较低,适合大规模工业化生产。

二、真空钎焊的优缺点

优点:结合强度高:钎料与金刚石、基体界面形成化学冶金结合,抗冲击性强。热损伤小:温度低于金刚石石墨化阈值(约1500℃),减少碳元素流失。产品精度高:真空环境减少杂质,适合复杂形状工具(如超薄锯片、精密刀具)。

缺点:成本高;设备和工艺成本显著高于烧结。

适用范围有限:对基体材料与钎料的匹配性要求高,难以处理大尺寸或复杂结构。

三、烧结工艺的优缺点

优点:成本低:工艺简单,适合大规模生产(如普通磨具、钻头)。结构均匀:金属粉末均匀包裹金刚石,耐磨性稳定。耐高温性好:烧结体整体强度高,适合高温作业环境。

缺点:结合强度较低:金刚石与基体通过机械镶嵌结合,易因应力集中脱落。热损伤风险:高温可能导致金刚石石墨化,降低硬度。孔隙率较高:常压烧结易残留气孔,影响工具寿命。

四、总结与选择建议

真空钎焊:适用于高端工具,产品追求高寿命和锋利度,但需接受高成本。

烧结工艺:适合普通磨具、地质钻头等对成本敏感的场景,平衡性能与经济性。

未来趋势:两种工艺可能向复合技术发展(如真空钎焊+表面涂层),以进一步提升性能。

以上文章资料参考均由豆包、deepseek提供